یکی از آزمون های پرکاربرد جهت بررسی خواص پلیمرها که به منظور شناسایی سریعتر خواص فرآیندی پلیمرها استفاده می شود، آزمون تعیین شاخص جریان مذاب (Melt Flow Index) می باشد.

شاخص جریان مذاب اندازه گیری سهولت جریان مذاب یک پلیمر گرمانرم است که عبارت است از جرم مذاب پلیمر خارج شده برحسب گرم از یک دای استاندارد (قطر و طول مشخص) در مدت زمان 10 دقیقه تحت شرایط استاندارد ( دما و وزنه معین). این مقدار با واحد g/10 min بیان می شود.

شاخص جریان مذاب در حقیقت مقیاسی از جریان پذیری مواد در حالت مذاب است که با گرانروی یا ویسکوزیته (viscosity) تا حدودی نسبت عکس دارد. با توجه به اینکه پلیمرها از زنجیره های مولکولی با طول متفاوت تشکیل شده اند، لذا پارامتر توزیع وزن مولکولی برای آن ها حائز اهمیت می باشد و تعیین کننده خواص جریان می باشد. بنابراین MFI تابعی از وزن مولکولی پلیمر است. هرچه مقدار MFI بیشتر باشد، پلیمر دارای وزن مولکولی کمتر و زنجیره هایی با طول کوتاه تر است در نتیجه گرانروی مواد کمتر و مذاب پلیمری روانتر است و در دمای پایین تری فرآیند می گردد.

روش انجام کار:

آزمونه ها می توانند به شکل پودر، گرانول و یا نوارها و قطعات باریک و کوچک فیلم و قطعات محصول نهایی باشد. با توجه به ماهیت ماده مورد آزمون، درجه حرارت و وزنه مناسب از استانداردهای مربوطه مشخص می گردد. حداقل 15 دقیقه پس از رسیدن دمای دستگاه به دمای آزمون، سیلندر دستگاه با 3 تا 8 گرم از آزمونه پر می شود، سپس مواد توسط میله فشار دهنده و با استفاده از نیروی دست متراکم می گردند تا حباب های هوای محبوس بین نمونه ها خارج گردد. 5 دقیقه زمان پیش گرم در نظر گرفته می شود تا مواد به دمای تنظیم شده رسیده و ذوب گردند. نمونه تحت دما و نیرویی که از طرف وزنه بالای آن اعمال می شود قرار می گیرد و مذاب از یک روزنه (Die) با ابعاد مشخص که در انتهای دستگاه تعبیه شده است خارج می گردد. میزان مذاب خارج شده در زمان های معین که از پیش تنظیم شده است توسط کاتر خودکاری برش خورده و در نهایت همه تکه های بریده شده به صورت تکی وزن و وزن میانگین اندازه گیری می شود و بر زمان کات نمونه ها تقسیم و در عدد 10 ضرب می گردد تا نتیجه به صورت g/10 min بیان گردد.

دستگاه شاخص جریان مذاب

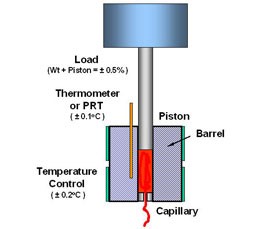

دستگاه شاخص جریان مذاب که طرح کلی آن در شکل ذیل نشان داده شده است از بخش های زیر تشکیل شده است:

v سیلندر: ساخته شده از مواد مقاوم به فرسایش و خوردگی و حداکثر دمای سامانه گرمایشی

طول سیلندر بین 180-115 میلیمتر و قطر داخلی آن(007/0± 550/9) میلیمتر

v پیستون: ساخته شده از مواد مقاوم به فرسایش و خوردگی و حداکثر دمای سامانه گرمایشی – برای عملکرد رضایت بخش دستگاه بهتر است سیلندر و کلگی پیستون از موادی با سختی متفاوت ساخته شوند.

طول موثر حداقل برابر با طول سیلندر

طول کلگی پیستون: (10/0±35/6) میلیمتر قطر کلگی پیستون: (007/0± 474/9) میلیمتر

v سامانه کنترل دما: دقت °C 1/0

v دای: ساخته شده از کاربید تنگستن یا فولاد سخت

دای استاندارد دارای طول 000/8 میلیمتر و قطر داخلی اسمی منفذ 095/2 میلیمتر است.

قطر منفذ دای باید به طور منظم به وسیله یک سنجه برو/نرو بررسی شود.

دای باید دارای دو انتهای تخت و فاقد نشانه های ماشینکاری قابل رویت باشد.

v وزنه: وزنه های استاندارد جهت قرارگیری در بالای پیستون برای اعمال فشار به گونه ای که مجموع وزن وزنه ها و پیستون، بار استاندارد را فراهم کند.

v میله متراکم کننده: ساخته شده از مواد غیر ساینده جهت وارد کردن نمونه های آزمون به داخل سیلندر

v کاتر

v تایمر دیجیتال با 1/0 ثانیه

استانداردهای مرجع: ISIRI6980 ، EN ISO1133 ، ASTM D1238

برخی از عوامل تاثیر گذار بر نتایج آزمون

· کالیبراسیون دستگاه: درجه حرارت، ابعاد و فاصله های فیزیکی و زمان فاکتورهایی هستند که باید به صورت دوره ای توسط مراجع معتبر کالیبره گردند.

· تمیزکاری تجهیزات: سیلندر، پیستون و دای دستگاه بعد از هر اندازه گیری باید به وسیله یک تکه پارچه کاملا تمیز شوند. هرگونه مواد باقی مانده از آزمون قبلی که به بدنه سیلندر چسبیده باشد و یا منفذ دای را پوشانده باشد بر نتایج آزمون بعدی تاثیر خواهد گذاشت.

· محیط قرارگیری دستگاه: کل تجهیزات باید در محیطی عاری از ارتعاش و جریان هوای زیاد قرار گیرند

· رطوبت: میزان رطوبت می تواند متغیر بسیار بزرگی برای برخی از مواد مانند ABS ، PMMA ، PET و نایلون باشد. این مواد باید قبل از آزمون در کوره مناسب تحت شرایط کنترل شده خشک شوند. گاهی اوقات نیاز می باشد که برخی از مواد تحت جریان N2 خشک گردند.

· جرم آزمونه: تغییرات جرم آزمونه و تکنیک شارژ کردن دستگاه می تواند بر نتایج آزمون تاثیر بگذارد.

شرکت مهندسی آریانام با بیش از دو دهه سابقه در حوزه طراحی و ساخت دستگاه های کنترل کیفیت مواد و قطعات پلیمری، دستگاه MFI را با کیفیت مناسب و قابل رقابت با محصولات خارجی در اختیار متقاضیان قرار می دهد. همچنین این آزمون در آزمایشگاه آریانام با دقت بالا بر روی نمونه های ارسالی انجام می گردد. لطفا جهت سفارش یا کسب اطلاعات بیشتر تماس حاصل فرمایید.

یکشنبه 31 مرداد 1400